不良・不具合・故障解析が成功するかどうかは装置の性能もさることながら、試料の前処理加工の良否、つまり断面研磨や断面加工、また、平面研磨や平面加工にかかっていると言っても過言ではありません。弊社では試料や目的に応じて研磨、加工する技術やノウハウを長年の経験から有しております。ご相談だけでも結構ですのでお気軽にお問い合わせください。

冷却 (クライオ)イオンミリング断面加工例 (ゴム製品)

ゴムは柔らかく、弾力があり、断面加工が難しい材料の1つです。ゴムの種類も様々あり、天然ゴム、合成ゴム、シリコンゴム、ニトリルゴム、等々、20種類近くあるようです。身近な用途としては、Oリング、タイヤ、防振マット、輪ゴム、など様々なところで利用されています。

今回、本物の車のタイヤは無理なので、おもちゃの車のタイヤを使い断面加工方法について検討を行いました。

ゴム製品の断面作製

分析例 プルバ...

銅端子の断面観察とSEM/EDXによる元素分析

銅端子接合部の状態や接合方法、部材の種類を調査するため、断面観察 及び SEM/EDXによる元素分析を実施しました。

銅端子の断面観察事例 – 試料の外観と断面作製

抵抗測定用銅端子治具の接合部について断面作製を実施。

輪切りにする

機械研磨

銅端子の断面観察事例 – ケミカルエッチング処理後の光学顕微鏡観察

作製した断面にケミカルエッチングを施し、エッチング前後で金属組織...

ワイヤーソーによる切断加工

単体試料で行う複数回の断面作製もワイヤーソーなら切り分け分割が可能です。

削り進めないので観察や分析なども再度行うことができます。

試料の切り分けの利点

通常の加工・観察

切り分け加工・観察

微小な試料などを複数断面で観察を行う際は、断面研磨、観察を繰り返し行い試料を削り進めます。

その為、前の断面を再度観察する必要があっても削り進んでしまっているため不可能でしたが、ワイヤ...

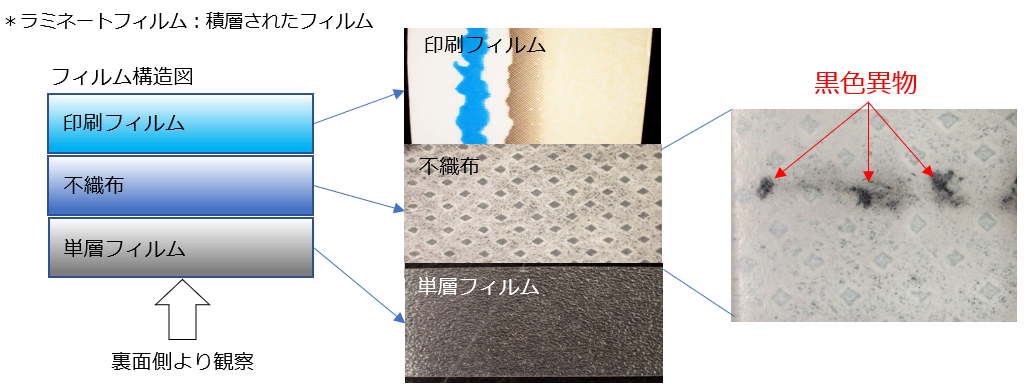

ラミネートフィルムのフィッシュアイ分析事例

ラミネートフィルム製品の断面出しを行い、内部観察や界面に存在する微小異物の観察および、分析解析を行う事で発生プロセスや不具合発生メカニズムの解明が可能となり、良品率向上につながります。

ミクロトームによる眼鏡レンズコート層の観察

眼鏡やカメラ等のレンズには様々なコート層が施されています。眼鏡の場合、プラスチックレンズを保護するハードコートや光の反射を抑える反射防止コート、紫外線カットするUVコート等、複数のコート層が施されています。これらの層は非常に薄い膜を重ねるように施されていますのでその様子を断面から観察してみました。

断面作製方法

断面作製方法としては機械研磨、クロスセクションポリッシャー、FIB等...

実装部品接合部の解析

機械研磨法に化学エッチング、イオンミリング、更にFIB加工を施すことにより、鉛フリーはんだを含め、各種金属接合部の解析を行うことができます。

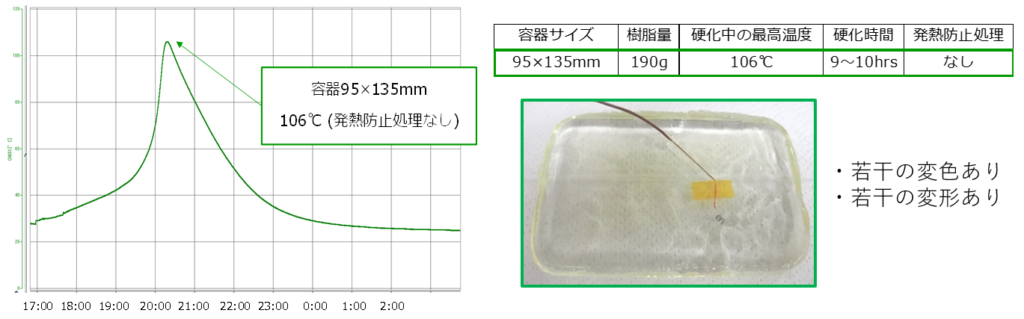

試料包埋時のエポキシ樹脂硬化温度について

エポキシ樹脂は透明度があり、収縮率も低く断面作製等を行う際によく使われる樹脂ですが、熱硬化型の樹脂であるため、硬化の際には発熱が伴います。発熱温度は使用量や主剤と硬化剤の混合比率等により変化しますが、実装基板やタッチパネル等の大型試料を包埋するとエポキシ樹脂が発熱し試料基板が変形するほど発熱することもあります。そこで、実際にどの程度、硬化の際に発熱しているのか確認してみました。

コネクタめっきの断面観察

私たちが普段使っている電子機器の部品には、Auめっきが施されたコネクタ端子があります。例えば携帯電話の充電端子やSDカード端子があり、頻繁に抜き差しして使用していることと思います。今回、コネクタ端子のめっき状態が使用により、どのようになっているのか断面より観察を行いました。

FE-SEM観察(Alワイヤボンド部結晶粒観察)

ZEISS製のFE-SEM ULTRA55 は GEMINI カラムを搭載しており、極低加速電圧で高分解能観察が可能な装置です。検出器も複数搭載されており、あらゆるサンプルの観察が可能です。

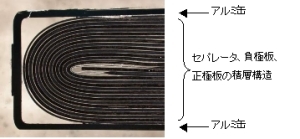

Liイオン電池セパレータの解析

市販のLiイオン電池に使用されているセパレータについてFT-IR分析にて材料分析を行った後、高温時におけるポリマー溶融の遮断機能について確認しました。

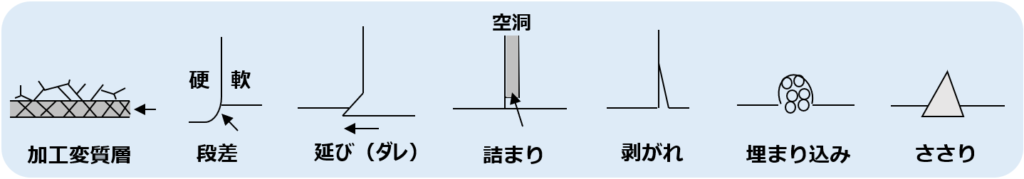

機械研磨法による加工ダメージ

機械研磨は最も一般的で歴史の長い断面作製手法であり、断面作製領域が最大で数cmから10cm程度と広範囲で断面を作製することが出来ます。しかし、加工に伴う変質層や段差、延び(ダレ)、刺さりなどのダメージが生じ「有るはずのものが無い」、「無いはずのものが有る」といった問題が発生することがあります。アイテスでは、長年培った技術と経験により、信頼度の高い断面作製を行っています。

アルミ溶接部(スポット溶接)の観察

アルミスポット溶接部の内部を非破壊検査で観察。

その結果から観察箇所を選定し、機械研磨による断面観察を実施した。

アルミスポット溶接部の観察事例 – X線透視による内部観察

非破壊検査・X線透視観察を実施 → 溶接部の内部にボイドが観察された。

アルミ製の測定用治具

溶接部 (光学顕微鏡像)

溶接部 (X線透視像)

アルミスポット溶接部の観察事例 – X線CTによる内...

ラミネートフィルム異物分析事例

ラミネートフィルム製品の断面出しを行い、内部観察や界面に存在する微小異物の観察および、分析解析を行う事で発生プロセスや不具合発生メカニズムの解明が可能となり、良品率向上につながります。

劇物フリーのエポキシ樹脂硬化温度について

エポキシ樹脂は透明度が高く、耐久性に優れ、硬化時の収縮率も低いため、断面作製によく使われる包埋樹脂です。従来使用していたエポキシ樹脂は、毒劇法の改定によって劇物指定となったアミン系硬化剤が含まれていて、健康リスクが高いこと、管理や取り扱い、廃棄処理が難しいことが問題視されるようになりました。そのため、弊社では劇物フリーのエポキシ樹脂に変更しています。変更に伴って、硬化時に発熱する温度についても再確...

CP加工装置 Arblade5000 ワイドエリア断面ミリング

新たに導入したCP加工装置の加工幅とこれまで所有のCP加工装置の加工幅について比較しました。従来の装置に比べ、約2倍の幅広加工が可能となり、局所的であった観察範囲を大幅に広げることが可能となりました。

日立ハイテク社製 Arblade5000(冷却温度調整機能付き) *新たな導入装置

高ミリングレートとワイドエリア断面ミリング機能を組み合わせることで広範囲の加工が可能。

冷却温度調整機能...

ミクロトームによる断面作製

ミクロトームはガラスやダイヤモンドのナイフで試料を薄くスライスしてTEMやSEM、OMやLM用の断面観察試料を作製する装置です。硬い材料は苦手ですが、フィルムなど、柔らかい材料の断面作製に適しています。

断面加工・観察方法の紹介

機械研磨及び機械研磨+イオンミリング処理による試料加工について紹介いたします。機械研磨は最も一般的で歴史の長い断面作製手法であり、広範囲で断面を作製することができます。また、イオンミリング処理と組み合わせることでCP加工面と同程度の観察面を作製することも可能です。

機械研磨による広観察範囲の例(レーザーポインター)

機械研磨では広範囲の加工及び観察が可能です。10cm前後の大きさ...

CCDカメラモジュールの断面加工観察

CCDカメラモジュールは小さな筐体の中にセンサや制御素子、AF駆動機構など電子技術と機械技術を融合した複雑な構造で構成されています。また材料も金属、ガラス、樹脂など多数使用されており断面作製は困難な部類となります。弊社では高い技術で、このような難易度の高い試料の断面も作製できます。

ミクロトームは刃(ナイフ)が命

ミクロトームはTEMやSEM、OM用の断面観察試料を作製する装置で試料の切削に

ガラスナイフやダイヤモンドナイフを使用します。ガラスナイフは主に試料の調整

(トリミング)に使い、ダイヤモンドナイフは仕上げに使います。ミクロトームに

とって、刃(ナイフ)は命ともいえるパーツですので事例を交えて紹介します。

装置及びナイフ

ガラスナイフは主に試料の調整(トリミング)で...

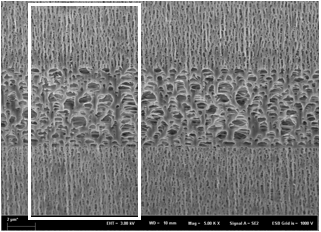

断面イオンミリング(CP)加工時に発生する熱の影響

クロスセクションポリッシャー(通称:CP)法による断面作製では、機械的ダメージを作り込まず、平坦な断面を作製することができますが、加工中に熱が発生してしまいます。その熱は約100℃と言われており、材料によっては物性が変化し溶融や界面の剥離等が発生してしまいます。

今回、ゴルフボールの表面コート層にて断面作製方法の比較を行い、CP加工の熱の影響について観察を行いました。

ゴム製品の断面作製

...

断面観察前処理(試料切断・樹脂包埋)

断面観察に必要な試料の切断や樹脂包埋などの前処理。切断用の装置、切断可能な試料サイズ、包埋用の容器サイズをご案内致します。

断面観察用の試料作製

目的・試料状態により最適な方法を選択、或いは組み合わせて試料の受託加工を行います。断面観察用試料の作製の際は、アイテスまでご連絡ください。

実装部品・電子部品の断面研磨

加工ダメージが入った状態での観察は虚像を見ているに過ぎません。

弊社では、1つ1つの部品を丁寧に手作業で研磨加工を行っております。また、各部品に最適な研磨加工を行い、観察に適した断面試料をご提供致します。

ミクロトームによる平面傾斜切削サービス

ミクロトームによる平面傾斜切削受託サービスです。

ミクロトームは断面を作製するだけではありません。使い方次第では、平面切削が出来るのです!ミクロトームで平面切削した例をご紹介します。

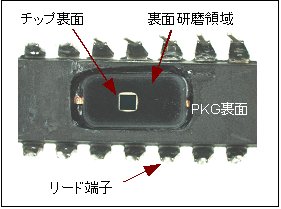

機械加工による半導体/パッケージの部分加工

裏面発光解析などのSi裏面露出前処理として、また積層基板の解析の前処理として、電気的に生かしたまた部分的な平面研磨を行います。

発光解析のための半導体の裏面研磨加工

裏面IR-OBIRCH解析や裏面発光解析の前処理として各種形態のサンプルの裏面研磨を行います。裏面発光解析を行うため不可欠な前処理です。

裏面エミッション発光のスペクトル分布

デバイス表面の金属配線により 発光解析が困難になる場合があり、裏面発光解析が多用されています。

右図は裏面発光解析のスペクトル分布を表します。Si基板中の光透過率は1000nmから立上がりますが、CCD感度は1200n...

パッケージ・実装部品の不良解析/破断部の解析

パッケージ・実装部品の不具合に対して、非破壊から破壊解析までさまざまなアプローチでお客様のご要望にお応えいたします。

解析流れ

事例:実装部品(BGA)

外観観察/X線観察

ボール形状やボイド有無

インク浸漬試験(破断状況)

破断(亀裂)進展状況

破面観察/断面観察

破面観察 延性破壊/脆性破壊→破断起点、破断モードの特定

断面観察 破断位置の特定、ボイド・金属...

FIB加工からSEM観察

超低加速電圧で超高分解能の観察が可能な走査型電子顕微鏡(SEM)に集束イオンビーム装置(FIB)を搭載した「リアルタイムイオン電子顕微鏡(CrossBeam FIB、XB-FIB)」により、ナノスケールの試料加工を受託致します。

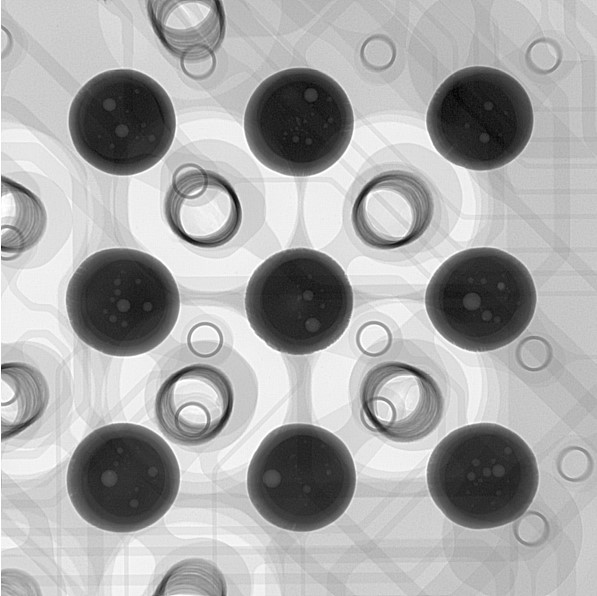

BGA・CSP はんだの評価

透過X線画像データから、はんだ内ボイドの面積率を測定することができます。さらに機械研磨を組み合わせることで総合的な評価を行うことができます。

角型Liイオン電池の構造解析

市販角型Liイオン電池を機械研磨し、光学顕微鏡および極低加速FE-SEMにて 観察する受託分析サービスです。詳細構造の解析、元素分析が可能です。